Cet article a été publié, il y a quelques années sur mon ancien site.

Les informations qui suivent sont issues des recherches que j’ai effectuées afin de mieux comprendre le fonctionnement de ces turbines. Certaines informations proviennent des articles écrit par K. R. Scharnhost (Winchester Models) ou de Wikipédia pour la physique.

Bonne lecture.

Electric Ducted Fan

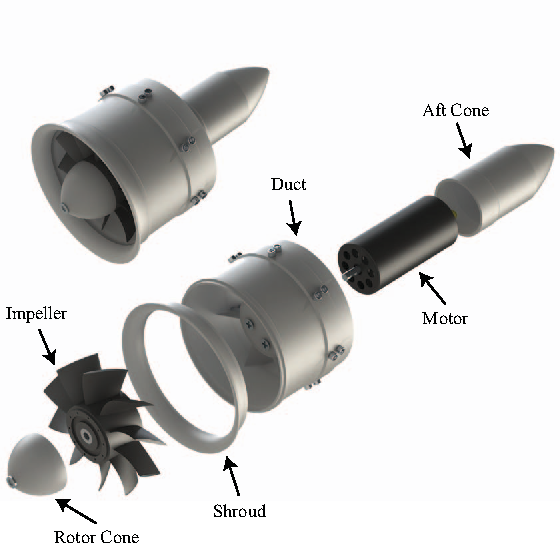

Electric Ducted Fan (EDF) souvent appelé en français « Turbine électrique », pourrait plutôt se traduire par « ventilateur caréné ».

Le principe est simple, une hélice placée dans un tube, tournant à grande vitesse aspire de l’air à l’avant et la propulse vers la sortie avec une vitesse élevée.

L’ensemble est relativement simple. Il est constitué d’un tube recevant en son axe un moteur électrique entrainant le rotor (hélice). Le moteur est maintenu par des bras solidaires du tube. Ces bras ont un profil permettant de redresser le flux d’air hélicoïdal. Les rotors sont équipés de 3 à 10 pales.

Principaux paramètres influant sur la poussée

- La puissance du moteur

- Le diamètre d’éjection d’air.

Les graphiques suivants proposent des abaques permettant d’approcher la valeur de poussée statique à partir du diamètre d’éjection et de la puissance sur l’arbre moteur. (Données K. R. Scharnhost)

La puissance à prendre en compte n’est pas la puissance électrique consommée par le moteur mais celle fournie sur l’arbre. Les moteurs brushless ont un rendement de l’ordre de 80% à 90%.

Par exemple avec un rendement de 80%, un moteur consommant 1.25KW délivre 1KW.

Avec un diamètre d’éjection de 60mm, on trouve sur l’abaque une poussée statique de 20N.

Par une vilaine approximation : 20N = 2.0Kg de poussée statique.

Ces graphiques permettent d’obtenir une première approximation de la poussée statique afin de dimensionner une propulsion (Turbine seule). Il est bien évident qu’en fonction des caractéristiques du rotor (nombres et forme des pales), l’efficacité peut varier.

Remarque : La poussée diminue de façon significative avec la vitesse de vol.

Un tuyau ?

La poussée statique est donnée pour une turbine seule. Installée dans l’appareil, notre turbine doit être alimentée en air par une « canalisation » placée en entrée. Une canalisation mal conçue risque de dégrader de façon importante les performances de notre turbine. L’air est ensuite éjecté par une tuyère.

Théorème de Bernoulli (Wikipedia Bernoulli)

Pour faire simple, pour un fluide incompressible* se déplaçant dans une canalisation à une vitesse V1, une réduction de la section de la canalisation provoque une augmentation de la vitesse du fluide proportionnelle, et inversement une augmentation de la section produit une réduction de la vitesse d’écoulement.

*Dans le cas d’un écoulement de vitesse inférieure à 0.3 Mach, on peut considérer l’air comme non compressible (0.3 Mach à 15°C : 0.3 x 341 m/s = 102.3 m/s = 368 km/h) : (Wikipedia : Mach, Wikipedia : Compressibilité)

Donc : (pour un tube)

Ve : vitesse d’entrée Vs : vitessse de sortie

De : diamètre d’entrée Ds : diamètre de sortie

Ve x De2 = Vs x Ds2

Pour notre turbine, l’écoulement est régulé par la surface balayée par les pales (FSA).

FSA : Fan Swept Area

La quantité d’air qui entre est égale à la quantité d’air qui sort.

En entrée

Si l’entrée d’air de notre canalisation a une section égale à la FSA, la vitesse du flux d’air sera la même que dans la turbine. Dans le cas ou la section de l’entrée serait plus faible que la FSA, la vitesse du flux d’air sera de façon proportionnelle plus élevée à l’entrée et provoquera des pertes d’efficacité. Avec une canalisation, au diamètre de la turbine, donc supérieur à la FSA, la vitesse du flux d’air est plus faible en entrée.

Si notre canalisation a des variations de section, la vitesse du flux d’air va varier ce qui peut nuire aussi aux performances.

En sortie

La poussée est obtenue en générant un écart de vitesse entre la vitesse de déplacement de notre aéronef et la vitesse du flux d’air sortant de notre « tuyau ».

Poussée = M x DeltaV

M : Masse du flux / seconde

DeltaV : écart de vitesse entre entrée et sortie (Vs – Ve)

Si la tuyère de sortie est un tube au diamètre de notre turbine, la section de sortie est supérieure à la FSA, et comme vu précédemment, la vitesse du flux d’air va diminuer de façon proportionnelle, ce qui n’est pas très efficace.

Afin de résoudre ce problème, la tuyère d’éjection doit avoir une forme conique. (c’est le plus simple)

Dans la plupart des cas, le diamètre d’éjection est dimensionné afin d’avoir une section de sortie représentant 70% à 95% de la surface balayée par les pales du rotor.

La réduction de diamètre provoque donc une augmentation de la vitesse du flux, mais aussi des pertes. De façon évidente, les pertes seront plus importantes à 70% de la FSA qu’à 95%.

Cône d'éjection

Pour une petite turbine RC, le cône peut être réalisé à l’aide d’un gobelet par exemple ou sur mesure. Mais dans ce dernier cas il faut calculer le développé d’un cône tronqué.

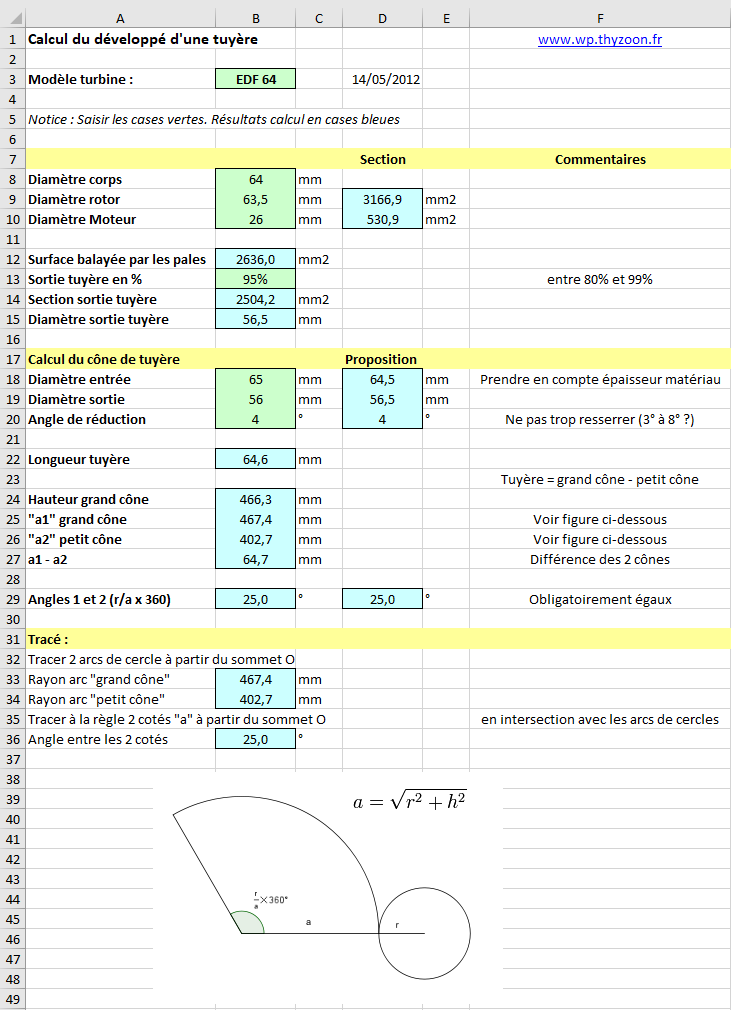

Voici une feuille de calcul permettant de résoudre ce problème très rapidement …